デジタルツインをはじめとして、3Dスキャナや3Dプリンタを用いて行うリバースエンジニアリングなど3Dサービスの提供を行っています。

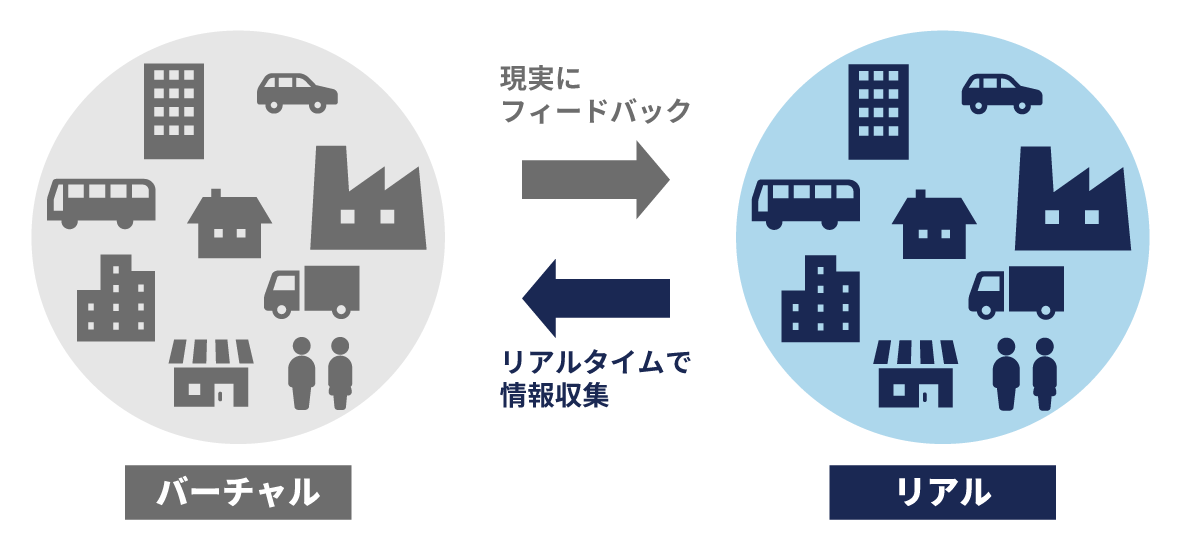

デジタルツイン(DigitalTwin)とは、現実世界で収集した様々なデータから、まるで双子であるかのように再現する技術のことです。

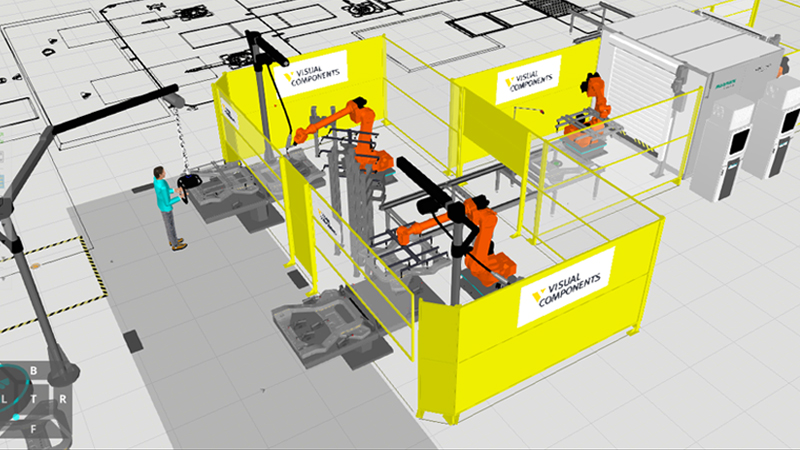

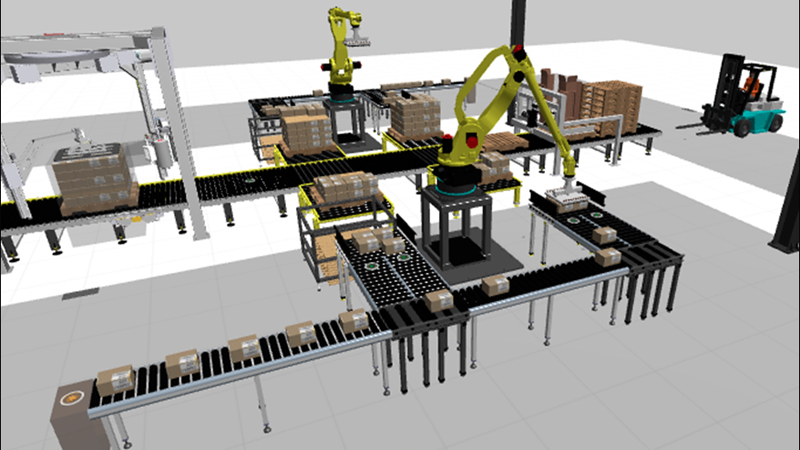

ディースピリットでは、工場や物流の物理的な環境(リアル空間)をそのままコンピューター(サイバー空間)上で再現し、事前の運用予測シミュレーションや分析ができるような仕組みをご提供いたします。

中小製造事業者において、製造ラインの一部を変更する場合など、事前にデジタルツイン上でテストを行うことで、開発期間やコストの削減が見込めるほか、プロセス全体の最適化を図ることができます。

生産ラインにセンサーを設置することで、ライン上で発生した故障や製品の不具合をデジタルツイン上で確認でき、原因を速やかに特定できるようになります。

また製造機器の稼働状況をリアルタイムに把握できるため、故障や不具合の予兆を検知して問題が発生する前に対策をとることが可能になります。

デジタルツインの導入により、仮想空間内で何度でも試作品を製作して改良を重ねることができるなど、設計の段階でトライ&エラーが容易に行えます。製品を出荷する前に仮想空間での検証プロセスができ、完成品の品質の向上につながります。

これまでの製造現場では、製品を完成させるまでにいくつもの試作を繰り返す必要があるため、大きなコストがかかっていました。デジタルツインの導入により、仮想空間で試作品を何度でもいくつでも作成できるため、現実空間で実際に製作するよりもはるかにコストが抑えられます。

現実空間では、製造工程を最適化するために人員の配置や作業手順などの見直しをするたびにラインで実行を繰り返すのは容易ではありません。デジタルツインの導入により、最適な生産スケジュールや人員配置をシミュレーションできることで無駄がなくなり、製造のリードタイム短縮につながります。

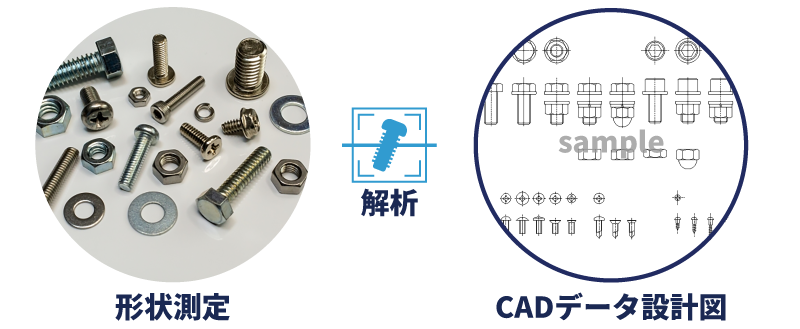

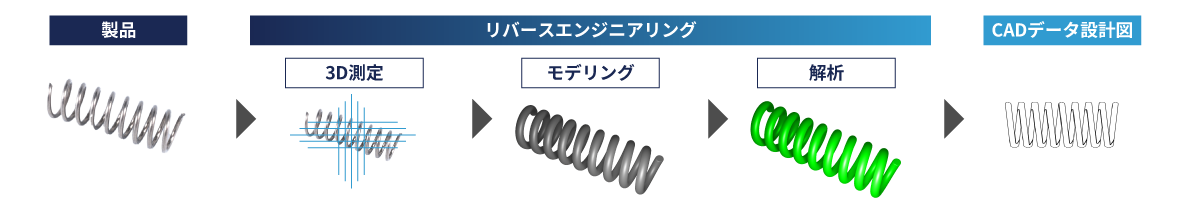

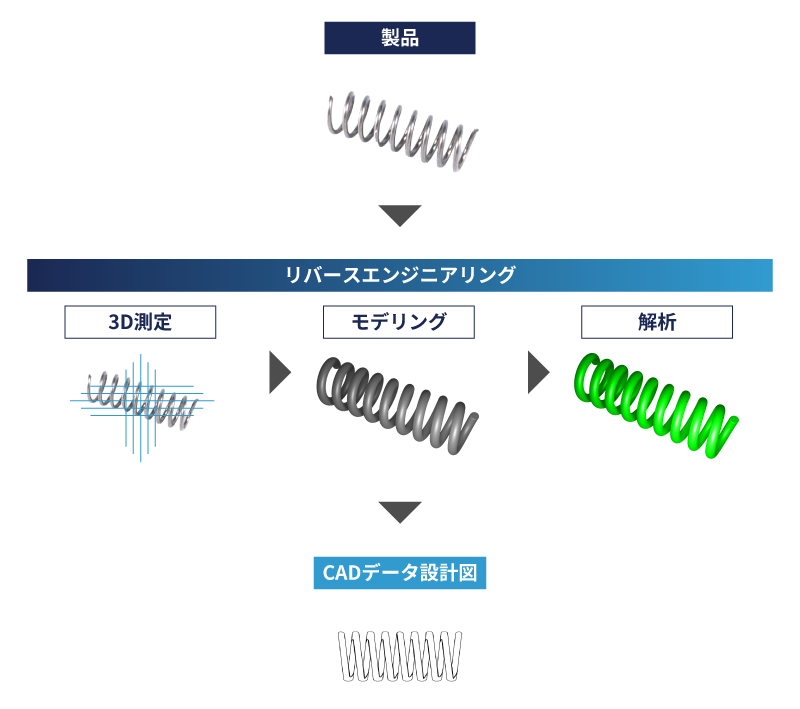

リバースエンジニアリングとは、ソフトウェア/ハードウェア製品の構造を分析し、製造方法や構成部品、動作やソースコードなどの技術情報を調査し、明らかにすることです。

デジタルツインサービスを行う際に、工場に存在する比較的小さな製品や部品を3Dモデル化して活用する必要があります。ディースピリットでは、高精度の3Dスキャナーと3D-CADを使って、リバースエンジニアリングサービスを提供いたします。

また、古い製品や部品など3D-CAD図面が残っていないものや、既存の製品や部品のリペアパーツを自社制作する場合のニーズにお応えします。

古い製品の場合、設計図や仕様書などが残っていない場合も多くあります。このような場合でもリバースエンジニアリングによって分析をすることで製品の製造ができるので、代替品を探す時間や手間も省け、データ化することにより今後の備えにもつながります。

既製品を分析することで製品設計の土台を得ることができるため、その分析結果からわかった技術を元に新たな製品の着想を得ることができます。また、開発段階で問題が起こった場合でも、土台となる既製品の解決方法を参考にすることで早く解決できます。

製品の開発を0からする場合、試作や検証が何度も必要となってきます。既製品の分析によってトライ&エラーを繰り返した結果の技術を参考にすることができ、設計の効率を高め、試作や検証の回数を減らすことで開発にかかるコストが削減できます。

測定結果の3Dモデル化も可能であるため、高い技術を持つ職人の技術が伝承されていなくても、その職人が行っていた技術を復元し、技術を盛り込んだ完成形状のデータ化が可能です。

古い部品や3D-CAD図面のない部品、生産終了した部品などで必要不可欠な部品のリペアを支援します。

お気軽にご相談ください。